Tipo de pagamento:T/T

Incoterm:EXW,CIF,FOB,DDU,DDP

Quantidade de pedido mínimo:10000 Piece/Pieces

transporte:Ocean,Land,Air,Express,Others

porta:Guangzhou,Shenzhen,Shanghai

$0.1-0.13 /Piece/Pieces

Modelo: YB-R

marca: Yb

Lugar De Origem: China

Espécies: Permanente

Composição: Ímã de Terra Rara, Ímã de ferrite

Inscrição: Ímã Industrial

Tolerância: ± 1%

Serviço De Processamento: Dobra, Soldagem, Decoiling, Corte, Socos, Moldagem

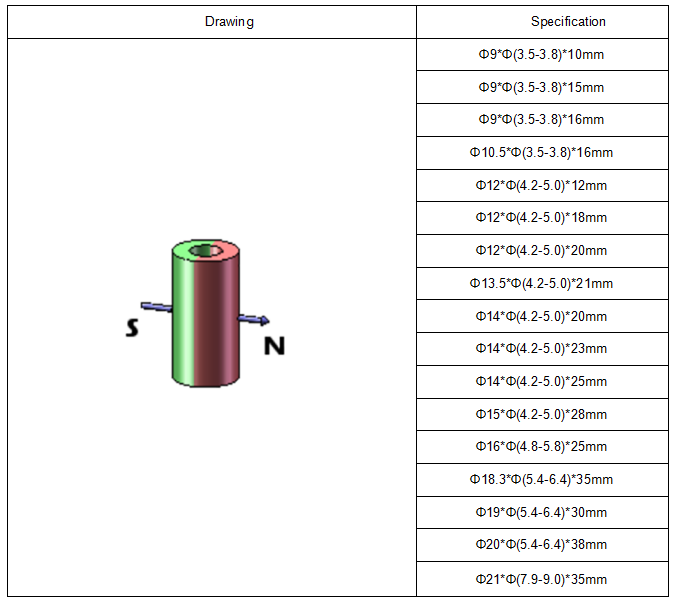

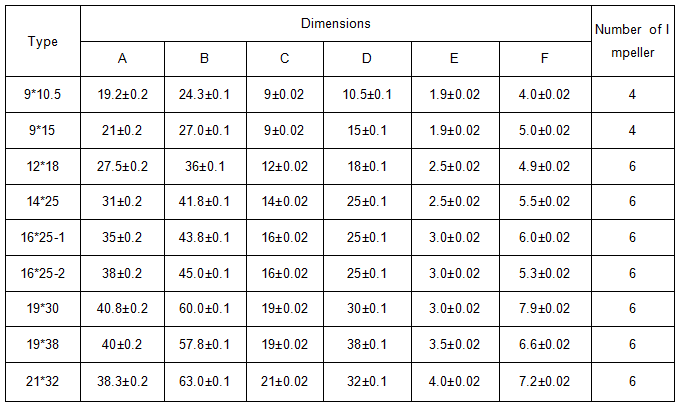

Size: Multi size available:D9,D10, D12, D13.5,D16,D18, D19, etc

Composite: Ba, Sr, Fe2O3,POM, Nylon

Pacote: empacotamento de caixa, então em paletes de madeira

produtividade: 3 millions+ pieces per month

transporte: Ocean,Land,Air,Express,Others

Lugar de origem: China

Apoio sobre: 3 millions+ pieces per month

Certificados : ISO9001

Código HS: 85051900

porta: Guangzhou,Shenzhen,Shanghai

Tipo de pagamento: T/T

Incoterm: EXW,CIF,FOB,DDU,DDP

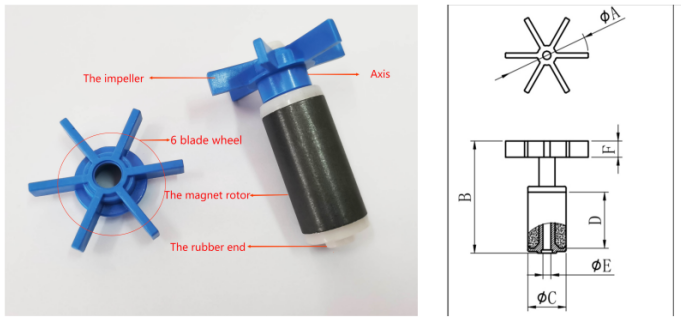

O que é rotor de ímã de ferrite?

Um rotor de ímã de ferrita é um tipo de rotor usado em motores e geradores elétricos. É composto de ímãs permanentes compostos de ferrita, um tipo de material de cerâmica. Os ímãs de ferrite são conhecidos por sua alta coercividade e baixo custo, tornando -os uma escolha popular para várias aplicações. Em um rotor de ímã de ferrita, os ímãs são dispostos em um padrão específico para gerar um campo magnético que interage com o estator para produzir movimento rotacional. Esses rotores são comumente usados em pequenos motores, como os encontrados em eletrodomésticos, componentes automotivos e máquinas industriais.

A produção de rotor de ímã de ferrite?

A produção do rotor de ímã de ferrite envolve várias etapas. Aqui está uma visão geral do processo:

1. Seleção de material: A primeira etapa é selecionar o material de ferrita apropriado para o rotor. Os ímãs de ferrite são tipicamente feitos de uma mistura de óxido de ferro e outros óxidos metálicos, como estrôncio ou bário.

2. Mistura: os materiais selecionados são misturados em uma proporção específica para criar uma mistura homogênea. Esta mistura é normalmente em forma de pó.

3. Pressionamento: O pó misto é compactado usando uma prensa hidráulica. Esse processo ajuda a moldar o pó na forma do rotor desejada. O pó compactado é conhecido como um compacto verde.

4. sinterização: o compacto verde é então aquecido a uma alta temperatura em uma atmosfera controlada. Esse processo, conhecido como sinterização, ajuda a fundir as partículas e formar uma estrutura sólida. A temperatura e o tempo de sinterização são fatores críticos que determinam as propriedades magnéticas finais do rotor.

5. Maixa: Uma vez concluída o processo de sinterização, o rotor é usinado para alcançar as dimensões e tolerâncias desejadas. Isso pode envolver processos como moagem, moagem ou corte.

6. Magnetização: Após a usinagem, o rotor é magnetizado usando um forte campo magnético. Esse processo alinha os domínios magnéticos dentro do material, criando um ímã permanente.

7. Tratamento da superfície: Dependendo da aplicação, o rotor pode sofrer tratamentos de superfície adicionais para melhorar seu desempenho ou protegê -lo da corrosão. Isso pode incluir o revestimento do rotor com uma camada protetora ou aplicando um revestimento de proteção.

8. Controle de qualidade: ao longo do processo de produção, várias verificações de controle de qualidade são realizadas para garantir que o rotor acabado atenda às especificações necessárias. Isso pode incluir verificações dimensionais, medições de força de campo magnético e inspeções visuais.

9. Embalagem: Finalmente, o rotor de ímã de ferrita acabado é embalado e preparado para remessa para o cliente.

É importante observar que o processo de produção específico pode variar dependendo do fabricante e da aplicação pretendida do rotor do ímã da ferrita.

Se você ainda precisa de ímã de neodímio sinterizado, ensinando ímã de ferrite, ímãs isotrópicos de ferrita, ímãs permanentes de ferrite